FCCマネジメントレター:2017年08月11日

|

今週のひとこと なりゆき任せの教育は効果がない。 会社の方針に基づいた教育計画を作成し、 成長目標をクリアできるよう指導・ アドバイスをしよう。 |

|---|

☆ 企業経営における「人材育成」の目的とは?

「企業は人なり」。このことは、あらゆる企業で共通と言っても過言ではありません。では、「人を育てることの目的は?」という問いに対して、皆さんはどのように答えますか。

筆者は、企業経営における人材育成の目的は「生産性の向上」であると考えます。つまり、企業が人材育成にどれだけ投資したとしても、それが生産性の向上につながらなければ意味が無いということです。

企業活動における生産性は、人・モノ・お金といった投入資源に対して、どれだけの付加価値を生み出したかで算出されます。したがって、生産性の向上を実現するためには2つのアプローチしかありません。1つ目はコスト(投入資源)を減らすこと、そして2つ目は付加価値額を増やすことですが、コストは、ゼロ以下にはなりませんので限界が必ず訪れます。

一方、付加価値額の向上によって生産性を上げていくということについては、限界がありません。研修を実施し、新たな知識や技術の習得により、実務でコスト削減や、付加価値額の向上に結び付けることができます。

つまり、「人材の成長は、生産性が上がること」と言い換えることができます。

現在、既に様々な研修を実施している、またはこれから検討している方には、次の3つの視点で今後の人材育成を考えてみてください。

1.今までできなかったことが、できるようになる。

2.今まで何時間もかかっていたことが、より短い時間でできるようになる。

3.今まで1時間かけて達成していた成果より、はるかに高い成果を同じ1時間で達成できるようになる。

今、御社で行っている研修は「生産性の向上」につながっていますか?

コンサルティング戦略本部

アソシエイト

岩﨑 直人

固有技術を進化させ「突き抜ける価値」をデザインする

東証1部上場企業(3月期決算、金融を除く)の2016年9月中間決算で、経常利益の総額は前年同期比12.1%減の17兆8690億円と4年ぶりの減益になった(SMBC日興証券調べ)。円高の進行が外需企業の収益を圧迫したことに加え、新興国の景気減速も影響したと考えられる。ただし、現時点では円安・ドル高に転じており、この状況が続けば下期は業績回復が期待される。

いずれにせよ、外部環境の変化に影響を受ける企業が多いという事実は、各企業のビジネスモデル転換が道半ばであることを示唆している。そのまま2020年を迎えれば、再び価格競争という名の消耗戦、安売り合戦が始まりかねない。

では今、製造業にはどのようなビジネスモデルが求められているのか。そのキーワードは「固有技術の進化」である。

固有技術とは、社会や顧客が抱える課題を解決する技術だ。どんなに優れた技術でも、社会や顧客の課題を解決できない技術は〝固有技術〟といえない。これからの製造業は、モノづくり一辺倒の考え方ではなく、「社会や顧客が抱える課題を解決するために、モノづくりを通じてコト(価値)づくりを行う」との考えに立たなければならない。

その上で着眼すべきは、自社の固有技術を進化させて新たな価値を生み出すことだ。そしてその価値は、ライバル他社を寄せ付けない「突き抜ける価値」でなければならない。すなわち、固有技術を進化させ、突き抜ける価値を生み出すとともに、提供する価値をモノからコトへとシフトしていくことが求められる。それを実現できる製造業こそが、価格競争に巻き込まれることなく2020年以降の未来を切り開ける。

① 自社の固有技術は、社会や顧客の課題を解決しているか?

② 課題解決によって提供する価値(コト)は何か?

③ その価値は、ライバル他社を寄せ付けないレベルになっているか?

この3点を確認し、自社の固有技術を進化させて突き抜ける価値をデザインいただきたい。

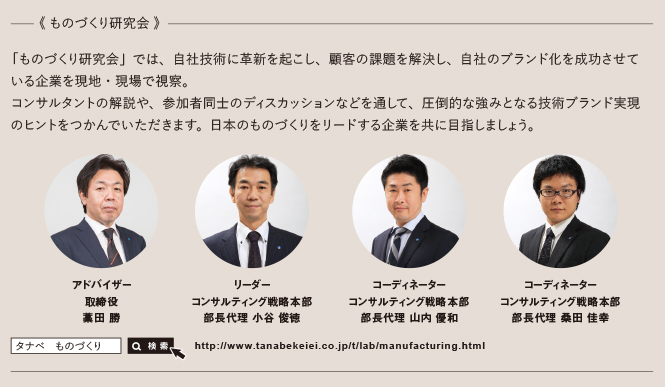

ものづくり研究会 アドバイザー

藁田 勝 Masaru Warata

立命館大学大学院修了(経営学修士)。金融機関勤務を経て、2000年にタナベ経営に入社、2014年より現職。志の高い経営者とともに理想を追い続けるコンサルティングの実践が信条。赤字企業の再建から成長戦略の構築まで数多くの実績を誇る。

製造業は3つのコンセプトで課題解決工場へと進化する

タナベ経営 コンサルティング戦略本部 部長代理

ものづくり研究会 リーダー

小谷 俊徳

Toshinori Kotani

非鉄金属メーカーで生産管理に従事し、その後、食品メーカーで工場長、品質保証の責任者を経験。国内外の協力工場の品質・生産管理指導や海外工場立ち上げ時の技術指導も行う。タナベ経営に入社後、現場で培った経験をもとに、生産現場のほか調達から物流まで幅広い分野で、業績改善を軸にコンサルティングを行っている。創意工夫をモットーとする現場主義コンサルタント。

日本の製造業の現状

日本の高度経済成長期を支えてきたのは製造業と言っても過言ではなく、今なお日本経済の大きな柱である。また、全世界の製造業に必要な固有技術を数多く保有し、日本のみならず海外の企業の発展にも貢献している。

しかし、内閣府「国民経済計算(GDP統計)」の産業別GDP(名目)構成比の推移を見ると、1994年に22.1%だった製造業のGDP構成比は年々低下し、2011~14年には18%台まで下がって、1位の座をサービス業(2014年:19.8%)に明け渡した。また、産業別就業者数(総務省統計局「労働力調査」)の構成比は、1994年の23%台から2014年には16%台まで低下。日本の製造業という産業を下支えしてきた匠(たくみ)の技を持つ中小・零細の町工場の数も減り続けており、従来の製造業の姿とは大きく変わっている。

マーケットに目を向けると、自動車産業では世界的に大きなシェアを保持しているものの、以前はシェアの大きかった白物家電や半導体などの分野では、日本の製造業が存在感を失いつつある。また、政府が「日本再興戦略2016」で成長の柱と位置付けた第4次産業革命に関しても、支援が遅れている感は拭えない。

このような観点から現状を見ると、日本の製造業は業界全体が危機的状況にあると言わざるを得ず、今後さらに競争が激化していくと考えられる。

求められる課題解決工場への進化

このような経営環境下においても、成長を持続している日本のメーカーは存在する。世界シェアナンバーワン企業や売上高経常利益率10%以上をキープしている優良企業も数多い。これらの企業に共通しているのが、自社の価値を上手にデザインし、他社と差別化を図っている点である。

私は先日、部品開発で多くの大手企業の製品開発に貢献し、売上高経常利益率が20%以上の高収益企業の戦略部門責任者と話をした。同社の戦略部門は数年前まで販促部門であり、どちらかというとプロダクトアウト発想で開発を行ってきた。しかし、このままでは成長が止まると判断し、顧客の課題を解決するマーケットイン発想による開発へと大きくかじを切り、将来に向けた戦略を組み始めたという。

同社のように、従来の製造業は、自社の強みを生かして製品を作る「モノづくり」――プロダクトアウト生産を得意としてきた。だがこれからは、市場や顧客の課題を解決するための「コトづくり」――マーケットイン生産への転換が必要となる。つまり、モノづくりを行う「製品製造工場」ではなく、市場や顧客の課題を解決するための生産活動を行う「課題解決工場」に進化することが、今後も製造業として生き残る道なのだ。

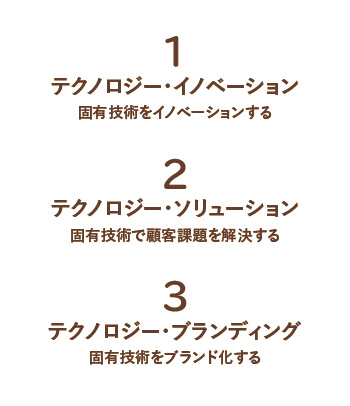

進化に必要な3つのコンセプト

課題解決工場へと変わり、成長・発展を続けるには、どうすればよいか。次に挙げる3つのコンセプトを切り口とし、自社の固有技術を生かした変革に取り組む必要がある。

課題解決工場へと進化するための3つのコンセプト

1.テクノロジー・イノベーション

テクノロジー・イノベーションとは、固有技術の革新である。自社の現状の固有技術に満足するのではなく、革新的な技術開発に挑戦することで、新たな製造業の形を求めていく。

例えば加工技術面では、3Dプリンターや5軸加工機など、年々進化を遂げる新たな設備を導入することで、今まで不可能だった加工や新事業領域への進出が可能となる。

生産技術面では、M2M(Machine to Machine:機器間の通信)の推進による生産効率の向上や、ロボットの導入による生産性・品質の向上が挙げられる。現状のロボットは生産性向上のために、マテリアルハンドリング的な役割や大型生産ラインの塗装、溶接作業を担わせる使い方が主流である。だが、ロボットにセンサーを組み込んで検品作業を行えば、人間が見落としてしまう細かな傷を確実に発見でき、生産性と品質を同時に高めるといったことも可能になる。

つまり、技術革新により、人間にしかできなかった加工や作業が機械で再現できるようになる。それによって高級品を量産化してコストを下げ、手の届きやすい価格帯で販売することも可能になっている。技術革新を起こすことで、新たな市場は広がっていくのだ。

2.テクノロジー・ソリューション

テクノロジー・ソリューションとは、固有技術で顧客課題を解決することである。先述のテクノロジー・イノベーションはあくまで手段であり、目的は自社技術の活用によって市場や顧客の課題を解決する製品を作ることだ。つまり、テクノロジー・ソリューションこそが事業の目的となり得る。

テクノロジー・ソリューションのポイントは、「いま自社ができること」ではなく、「課題解決のために自社技術が生かせそうなこと」を発見することである。モノ余りでコト不足の世の中において求められる製造業の形は、「課題解決工場」だ。市場や顧客の「お困り事」を解決すれば高く評価され、世の中に必要とされる企業になる。

テクノロジー・ソリューションに成功している企業の多くは、従来の考え方にとらわれることなく、独創的な発想で製品を開発できる社風を持っているケースが多い。そうした企業では、開発の失敗を「失敗」ではなく、「将来に向けた蓄積」と捉えている。多くの新製品は突然生まれたものではなく、過去の蓄積と、その蓄積の掛け算にスパイスを加えることで生み出されるのだ。

例えば、「他業界の常識」を自業界に持ち込む、または「自業界の常識」を新規参入する他業界に持ち出すだけで、革新的な課題解決策になる可能性もある。自社の要素技術を磨き上げ、深掘りすることで、新たなビジネスチャンスが広がっていく。

もう1つ付け加えると、テクノロジー・ソリューションにおいては、民間企業が互いの強み(固有技術)を出し合う「産産連携」の成功事例が多い。企業同士であるため、成果を生み出すベクトルが合いやすく、新しい価値を生み出すのに有効な手段といえる。一方、「産学連携」はテクノロジー・イノベーションに有効な場合が多い。

3.テクノロジー・ブランディング

テクノロジー・ブランディングとは、自社の固有技術をブランド化することである。いくら革新的な技術を持っていても、市場や顧客の課題を解決する製品を開発しても、売れなければ意味がない。自社の認知度や知名度を上げ、周囲から信頼される存在になることが入り口である。

多くの企業は、展示会への出展や業界紙への露出を認知度アップの手段としている。だが、多数の出展企業がある中、自社技術をPRして目立つためには工夫が必要だ。また業界紙へ出稿しても、業界内にしか伝わらない。もっと広く知ってもらうことが重要である。

解決策の1つは、自社が得意としている分野や業界ではなく、越境分野・業界で出展や出稿を行うことだ。さらに有効なのは、異業種交流会や学会などへの参加である。

自社が持つ「突き抜けた技術」を広く知ってもらい、信頼されることでブランディングは進む。クチコミが広がれば、課題を解決したい企業からの相談も増えてくる。こうなると産産連携の輪がさらに広がり、ビジネスチャンスも増えていく。

IoTも課題を解決する手段の1つ

ドイツが産官学の国家プロジェクトとして推進するインダストリー4.0や、米国でGE(ゼネラル・エレクトリック)をはじめとする企業連合が取り組むインダストリアル・インターネットなど、製造業は今、第4次産業革命といえるほどの変化点に差し掛かっている。その代表例がIoT(Internet of Things:モノのインターネット)である。

IoTとは、コンピューターなどの情報・通信機器だけでなく、さまざまな物体(モノ)に通信機能を持たせ、インターネットに接続したり、モノが相互に通信したりすることにより、自動認識や自動制御、遠隔計測などを行うことである。最近話題の『アマゾンダッシュボタン』もIoTの一種だ。多くのデータを簡単に収集できる環境が整ってきたために生まれた、新たなビジネスチャンスといえる。

現在、IoTには主に2つの使われ方がある。1つ目は自社製品の付加価値を高め、差別化すること。2つ目は予防保守システムを確立し、効率的な生産を行ってコストダウンに役立てることである。しかし、どちらも顧客の困り事をいち早く察知し、解決する点では共通している。IoTとは「情報の見える化」により、課題を解決する手段なのだ。

従来、製品の使用方法はメーカーが決め、それ以外の使用方法は保証外との立場を取ってきた。だが今後は、個々のユーザーがどのように製品を使っているかという情報を収集して製品の改良に役立てたり、異常が起きる前に保全措置を取って快適に稼働する環境を整えたりする方向に変化していくだろう。

IoTはまだ発展途上であり、切り口さえ変えれば多くのホワイトスペースが存在する。新しい成長市場参入の技術と捉えることもできる。製造業全体は縮小傾向にあるが、一部には成長分野もあり、今後の発展が期待される分野も少なくない。生き残りをかけて新分野へ参入するには、従来とは全く異なる視点で事業戦略を策定することが喫緊の課題である。

繰り返しになるが、その際に忘れてはならない方向性が、市場や顧客の課題をいち早く察知することだ。そして、自社が解決できそうな方法を想定し、解決するための新たな技術を取り入れ、市場や顧客の信頼を得るブランド力を備える。これこそが、世の中において存在価値を発揮し、継続的に成長・発展していける課題解決工場の姿なのである。

- お問合せ・資料請求

- お電話でのお問合せ・資料請求

06-7177-4008

担当:タナベコンサルティング 戦略総合研究所