ハード面、業務内容、社風を見直し働き方改革と生産性向上を実現

ビジネスプロセスの見直しで世界で戦える企業へ

生産性カイカクコンサルティング

国際競争力UPのためには生産性向上が不可欠ですが、日本の労働生産性はOECD加盟国で低い順位となっており、その改善に向け、さまざまなシステムが開発され、デジタル化の波が本格化されています。

しかし、実際には生産性改善はなかなか進んでいないのが事実です。

タナベコンサルティングでは、「ビジネスプロセス」の見直しから、具体的なシステム運用設計と環境構築、実行から定着まで、貴社の生産性向上のあらゆる取り組みをサポートします。

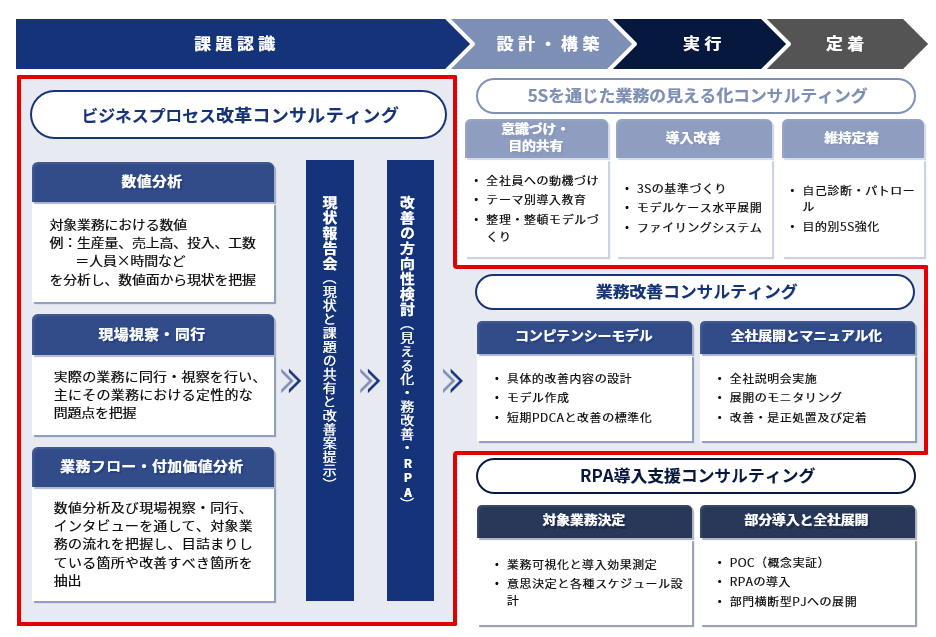

生産性カイカクコンサルティングの全体像

本コンサルティングは、下記図の緑枠内にある「ビジネスプロセス改革コンサルティング」と「業務改善コンサルティング」にて構成されています。

確実に定着し、かつ課題解消につながる生産性改革を実現するには、判断材料としての「現状分析」、その結果をもとにした「モデル」「展開フロー」の制度・総合バランスが鍵となります。

長年にわたり高度の専門化・総合化を追及してきた弊社に、ぜひお任せください。

生産性カイカクコンサルティングのポイント

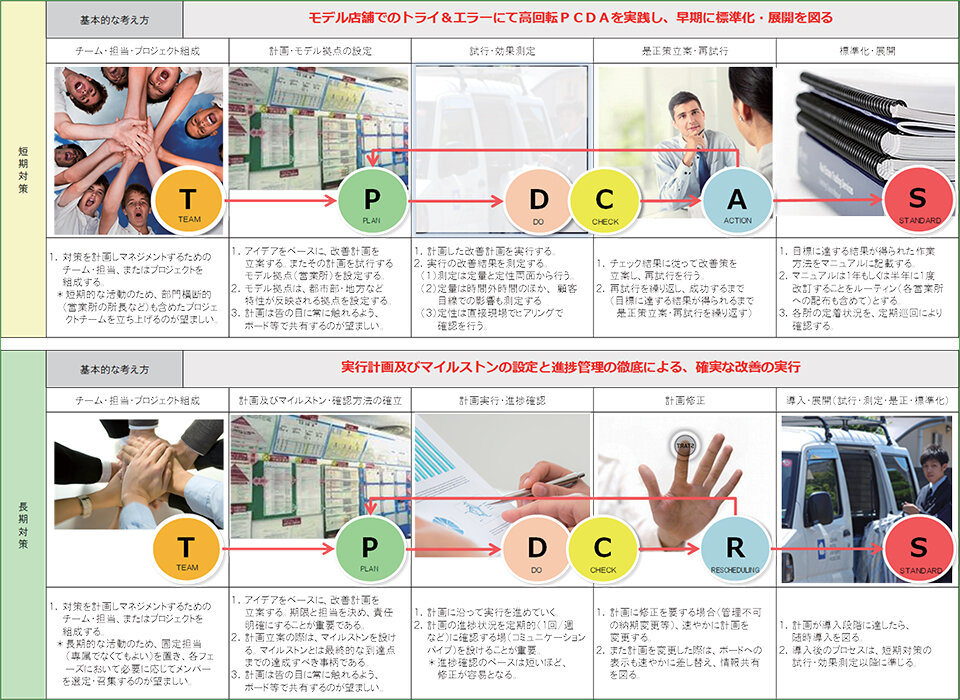

現場への動向や資料の分析、現場責任者を巻き込んだワークチームの構築からPDCAを繰り返すことによる長期・短期計画の策定まで支援します。

現状報告及び改善案の提示

数値分析や現場の視察や動向による業務フロー・付加価値分析で、現状の課題発見から改善箇所の提示まで行います。

早期の生産性向上策の標準化

具体的改善内容の設計やモデル作成などのコンピテンシーモデルを策定することで、短期PDCAを実施し、改善を標準化させます。

実行と定着

全社への説明会はもちろん、マニュアルの作成、その後の展開のモニタリングから、会社への定着を支援します。

フェーズ1. 課題認識

数値による会社全体の状況や、実際の現場視察による事業の状況など、幅広く把握・分析します。

ビジネスプロセス改革コンサルティング

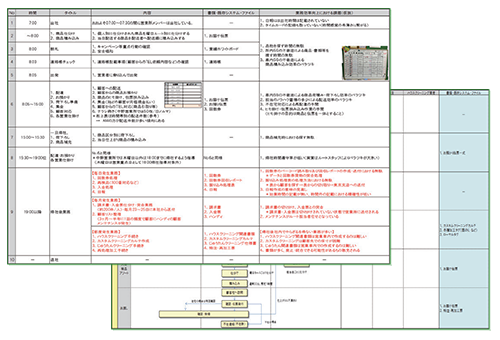

1.現場への同行・インタビュー及び資料の分析

- ① 数値上の特徴

改善すべき点を数値で押さえる - ② 作業の流れ分析

改善すべき点を流れで押さえる - ③ 時系列分析

改善すべき点を時系列で押さえる

現状報告及び改善案の提示を行います。

フェーズ2. 設計・構築

現場責任者を巻き込んだワークチームの構築と運用PDCAに対する長期・短期計画を立案します。

業務改善コンサルティング①

1.現場責任者を巻き込んだワークチームを組成

- ① 数値に基づく改善計画の立案(Plan)

- ② モデルケースによる改善の実行(Do)

- ③ 実行結果の検証と是正処置(Check・Action)

- ④ モデルケースの標準化(Standardization)

早期に生産性向上策の標準化を図ります。

フェーズ3. 実行・定着

標準化した改善策を全社へと展開し、その後の定着まで支援します。

業務改善コンサルティング②

1.標準化した改善策の共有と定着

- ① 全社説明会による、主旨・目的・実施内容の共有

- ② 現場巡回により、定着のモニタリング

- ③ モニタリング結果に基づいた、マイナーチェンジによる全社への定着

生産性向上に関する考え方及びその実行策を定着させます。また、定着を通した組織文化の改革も図ります。

FAQ

- 生産性カイカクコンサルとはどういったものですか?

- 付加価値業務へより多くの時間を投下するため、業務の洗い出しから改善及び実行伴走まで一気通貫で支援するソリューションです。

- 業種、規模に条件はありますか?

- 業種・業態、規模に関わらずご支援が可能であり実績も多数ございます。

ご要望が多いバックオフィス系の業務はもちろん現場系業務も業種専門チームを組成し支援します。

- 期間、費用感が知りたいです。

- 対象業務・事業数により個別見積もりとなります。

概ね対象業務が5つ以内であれば現状認識、改善案立案及び実行(モデル作成、水平展開まで)を約8か月程度で支援することが多いです。

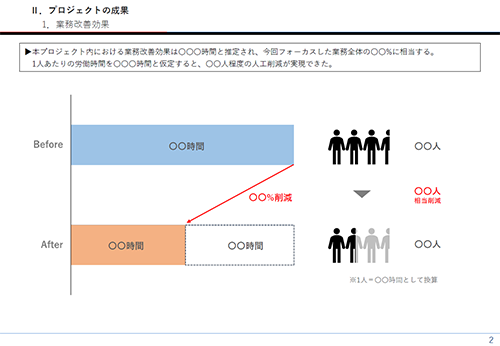

- 効果測定はどのように実施しますか?

- 現状認識段階で実施時間を概算把握し、改善シミュレートを行います。アナログ的改善やシステム改善案含め目標改善時間を設定ののち実行状況を改善「時間」にて測定いたします。

- 実行支援が5SやRPAなど分岐されている理由はなんでしょうか?

- 手段手法としてご要望が多いのが、5SやRPAなどの自動化ツール活用支援であり、実績も多いことから特に切り分けてご提示しています。いずれにしましても貴社の実情に合わせた改善手法を設定します。

関連記事

-

オンデマンド動画

オンデマンド動画デジタルとアナログを活用した「業務改革」。デジアナによるBPR推進

オペレーションDXマネジメントDX 生産性向上 業務効率製造業DX -

オンデマンド動画

オンデマンド動画DXフォーラム~戦略的デジタル実装で、DXを自社に落とし込む~

DXビジョン&ビジネスモデルDXHRDXオペレーションDXマネジメントDXマーケティングDX 人材育成戦略・計画策定生産性向上 デジタルマーケティング組織 -

オンデマンド動画

オンデマンド動画社内に散らばったデータという「宝の山」を活かす! 新たな価値創造につなげるためのデータ利活用のステップと活用方法

オペレーションDXマネジメントDX 生産性向上 BIツールデータ活用 -

オンデマンド動画

オンデマンド動画~アナログ×デジタルの融合による~工場オペレーションDXで生産性・収益性・企業価値向上

オペレーションDXマネジメントDX 生産性向上 業務効率製造業DX

デジタル・DXの戦略・実装情報サイト

デジタル・DXの戦略・実装情報サイト