コンサルティングのご案内

なぜ今「原価マネジメント」なのか

-

1

厳しい先⾏予測判断のもとに⽣き残りの経営の断⾏

-

現在、企業は未曽有の危機ともいえるコロナ・ショックの渦中にあり、事業戦略の⽴て直しと共に、経営基盤の維持・強化に向けた資源の再配分の必要に迫られている。

これからはこうした想定外のショックを前提にして経営を⾏う必要がある。

-

2

リスクに対応できる収益基盤の構築

-

我々の本分は、「事業で社会に貢献すること」である。

そして、事業を継続して社員の雇⽤を守るためには、利益が必要である。

また、利益を追求するからこそ、困難の中でも創意⼯夫が⽣まれる。

-

3

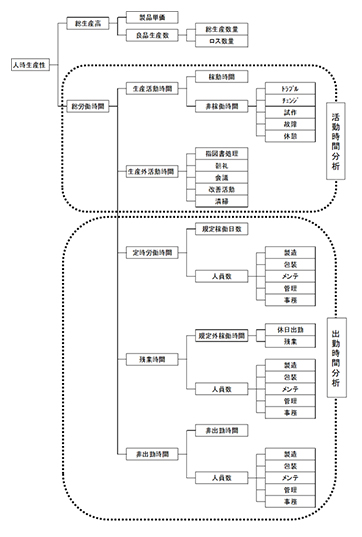

就業者数が減少傾向にある中での⽣産性改革

-

【建設業】

現場単位での『本格的な働き⽅改⾰』が求められ、いかに労働時間を減らし、出来⾼を上げるか、「i-Construction」が注⽬されているように、新しい技術や仕組みの導⼊で⽣産性を上げる。

【製造業】

GDPに占める製造業割合は、約2割を占めているが、1997年から2017年の20年間で20%以上減少している。現場単位での『本格的な働き⽅改⾰』が求められ、いかに労働時間を減らし、出来⾼を上げるか、第四次産業⾰命の波に乗り、⽣産性を上げる必要がある。

コロナ・ショックを踏まえ、インフレ基調の利益獲得策(単価と回転率)、

デフレ基調の利益獲得策(原価マネジメント)とし、

PLの中で最も⼤きな「原価」コントロールをすることが、現下の最適解である

原価マネジメント

コンサルティングとは

-

原価(材料費、労務費、経費)を業務フロー、

作業分析、管理方法などのあらゆる視点から

調査し、現場の「今」の課題を

洗い出す

表面的な原価分析で

終わらせない -

タクトタイム(TT)で全工程を行い、リード

タイムの短縮によって「総合生産性」を向上

させるだけでなく、品質、サービス、

提供価値を上げる業務基盤を

構築する

コストダウン&付加価値

アップの目線を外さない -

社内チームを編成し、現場から会社全体で

「原価企画」「原価維持」「原価改善」に

取り組み、高収益な企業体質を

作り上げる

収益直結型の原価

マネジメントに妥協しない

建設業向けコンサルティングの

ポイント

- 実⾏予算体制の

確⽴ -

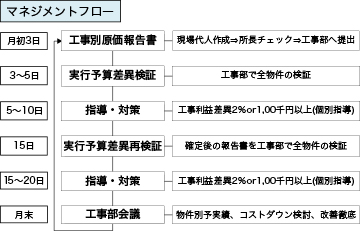

- ❶原価管理フローの確⽴

- ❷物件別原価管理の強化

- ❸現場監督向け教育強化

- コスト競争で優位に⽴つ体質の構築

- 現場監督の1⼈1⼈のマネジメント能⼒を鍛える

- 原価コントロール

-

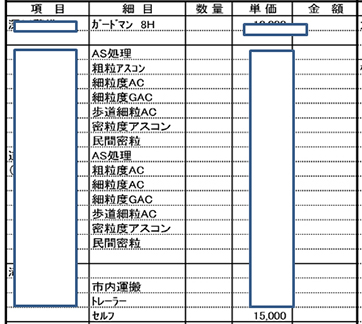

- ❶コスト構造の設定

- ❷発注管理

- ❸原価管理意識の向上

- コスト構造分析から収益基盤の改善を図る

- 原価マネジメントの徹底による利益追求体制をつくる

- 協⼒業者との

パートナーシップ -

- ❶購買⽅針の確⽴

- ❷協⼒業者への教育・採⽤サポート⽀援体制の確⽴

- ❸協⼒会再構築(協⼒業者会の⽴ち上げ)

- 協⼒会社を共に原価低減を図るパートナーと位置付ける

- プロフェッショナル同⼠で切磋琢磨し、技術⾰新を図る

- 現場業務の効率化と

原価マネジメント

システム化 -

- ❶現場監督の業務内容再構築

- ❷現場サポート室の⽴ち上げ

- ❸事務業務の削減

- 疲弊する現場監督の業務負担を軽減する

- システムの導⼊

(脱エクセル管理)

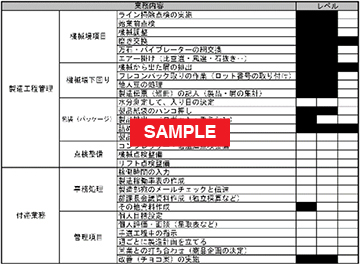

製造業向けコンサルティングの

ポイント

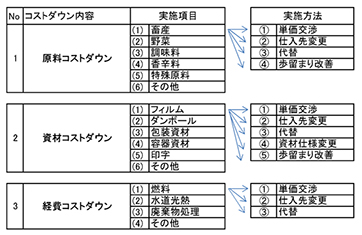

- 製造原価改善

-

- ❶原料コストダウン

- ❷資材コストダウン

- ❸経費コストダウン

- コストの⾒える化、標準原価の再設定

- コスト構造変⾰から収益基盤の改善を図る

- 購買・調達改善

-

- ❶購買⽅針の確⽴

- ❷値上げ抑制・代替・仕様変更

- ❸発注管理(発注点・在庫管理)

- 社内ルールの構築、推進

- 仕⼊・出荷体制の再整備

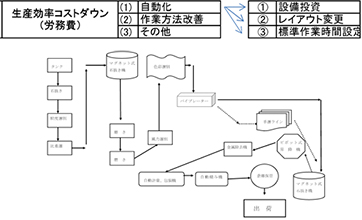

- ⽣産体制改善

(機械化・⾃動化検討) -

- ❶⼯程フローの再構築

- ❷作業管理による平準化・標準化

- ❸⽣産管理・⽣産効率追求マネジメント

- 最適な⽣産体制の構築

- 原価マネジメントの徹底による利益追求体制をつくる

- S&OP(Sales and Operations Planning)

マネジメント構築 -

- ❶販売・物流の問題検証・対策

- ❷製販調整ミーティングフローの作成

- ❸製販調整の実施・マネジメント構築

- S&OP(Sales and Operations Planning:販売および操業計画)の確⽴

- 需要変動へ柔軟に対応できる体制をつくる

コンサルティング事例

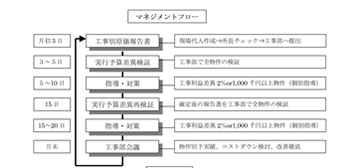

建設土木会社A社

工程管理・実行予算管理のリニューアルで工事利益5%アップの実現

-

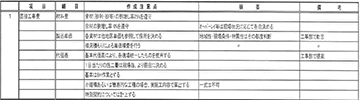

- 実施事項

-

1.工事利益5%アップのためのマネジメント体制の抜本改革

- ❶現場代理人の仕事の進め方

- ❷スケジュール管理

- ❸実行予算管理の徹底

- ❹情報の共有化とノウハウの横展開(組織・体制)

2.生産性指標に基づく人員配置と体制の確立

(マネジメント)

3.真のクッション・ゼロ実行予算の徹底

- ❶現場代理人が予算をクッション・ゼロで組む

①徹底させるためのルール原案を作成

②現場代理人勉強会の実施 - ❷現場代理人⇒所長⇒工事部(承認)のフローで作成

- ❸協力会社への要請

4.進捗管理の徹底による利益追求

- ❶工事日報の管理

- ❷施工進捗・原価の検討会の実施(重要工事)

5.改善マネジメントによる利益体質づくり

原価実績を検証して、クッション・ゼロのノウハウとして蓄積・反映させていく

- 改善効果

-

・工事原価率

改善前:77.6%

改善後:72.4%

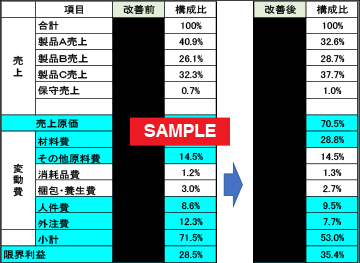

機械製品製造:B社

短期集中型購買モデルの抜本改革で製造原価率8%削減!

-

- 実施事項

-

短期集中型で収益改善を実施

従来のやり方を変更し、企業体質を変更1.原価の再設定

- ❶原料、資材、生産体制を現場で調査標準原価、実際原価の検証により原価の課題を抽出

- ❷使用材料の変更

海外調達(1材料30%ダウン) - ❸仕様変更

CSアンケートによる不必要機能の削除

(営業・製造・設計でのプロジェクト)

2.生産性向上

- ❶作業標準化

①徹標準作業時間の設定とマニュアル化(映像)

②スキルマップ作成による多能化 - ❷5S活動

停滞時間の短縮(探す時間:整頓の実施)

- 改善効果

-

・製造原価率

改善前:78.6%

改善後:70.5%

コンサルティングの全体像

- 原価マネジメント

コンサルティング -

収益モデル改革コンサルティング

課題認識

<1ヵ月~2ヵ月目>

-

数値分析

決算書、製造原価報告書、原料、資材コストの明細を多角的に分析し、収益構造上のネック「科目」を固める

-

現場視察・同行

実際の業務に同行・視察を行い、主にその業務における定性的な問題点を把握

-

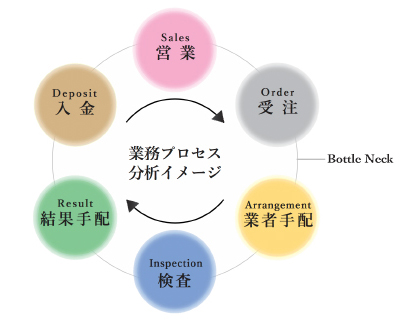

業務フロー・原価マネジメント分析

【建設業】における仕組設計~現場管理・竣⼯、

【製造業】における購買・商品開発~在庫管理

に⾄るまでの業務プロセスを把握し、⽬詰まりしている箇所や改善すべき箇所を抽出

現場への同行・インタビューおよび資料の分析

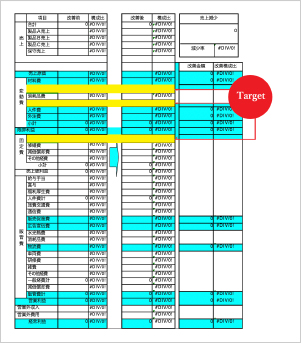

- 収益構造改革ターゲット科目の設定

(数字で押さえる) - 業務の流れ分析

(改善すべき点を流れで押さえる) - 時系列分析

(改善すべき点を時系列で押さえる)

(仕⼊、協⼒会社・原価マネジメント体制・⽬標設定)

ターゲット科目分析表イメージ

原価マネジメント

コンサルティング

設 計・構 築 実行 定着

<3ヵ月~8ヵ月目>

建設業

Ⅰ 実行予算体制の確立

-

1.原価マネジメントフローの確立

-

2.物件別原価マネジメントの強化

-

3.現場監督向け教育強化

1.コスト競争で優位に立つ体質の構築

2.現場監督の1人1人のマネジメント能力を鍛える

Ⅱ 原価コントロール

-

1.コスト構造の設定

-

2.発注管理

-

3.原価マネジメント意識の向上

1.コスト構造分析から収益基盤の改善を図る

2.原価マネジメントの徹底による利益追求体制をつくる

Ⅲ 協力業者との

パートナーシップ体制再構築

-

1.購買方針の確立

-

2.協力業者への教育・採用サポート支援体制の確立

-

3.協力会再構築(協力業者会の立ち上げ)

1.協力会社を共に原価低減を図るパートナーと位置付ける

2.プロフェッショナル同士で切磋琢磨し、技術革新を図る

Ⅳ 現場業務の効率化とシステム化

-

1.現場監督の業務内容再構築

-

2.現場サポート室の立ち上げ

-

3.システムの導入

1.疲弊する現場監督の業務負担を軽減する

2.システムの導入(脱エクセル管理)

製造業

Ⅰ 製造原価改善

-

1.原料コストダウン

-

2.資材コストダウン

-

3.経費コストダウン

1.コストの見える化、標準原価の再設定

2.コスト構造変革から収益基盤の改善を図る

Ⅱ 購買・調達改善

-

1.購買方針の確立

-

2.値上げ抑制・代替・仕様変更

-

3.発注管理(発注点・在庫管理)

1.社内ルールの構築、推進

2.仕入・出荷体制の再整備

Ⅲ 生産体制改善

(機械化・自動化検討)

-

1.工程フローの再構築

-

2.作業管理による平準化・標準化

-

3.生産管理・生産効率追求マネジメント

1.最適な生産体制の構築

2.原価マネジメントの徹底による利益追求体制をつくる

Ⅳ S&OPマネジメント構築

-

1.販売・物流の問題点検証・対策

-

2.製販調整ミーティングフローの作成

-

3.製販調整の実施・マネジメント構築

1.S&OP(Sales and Operations Planning:販売および操業計画)の確立

2.需要変動へ柔軟に対応できる体制をつくる

〈プロジェクト推進体制〉

改善目標を固めた段階で、原価管理プロジェクトの推進体制を決める。

全社改善の組織とし、経営トップへの定期的な報告を行う。

(タナベコンサルティングはトップ報告とプロジェクト推進支援)

現場責任者を巻き込んだワークチームを組成し

- ● 数値に基づく改善計画の⽴案(Plan)

- ● 計画に基づいた改善の実⾏(Do)

- ● 実⾏結果の検証と是正処置(Check・Action)

を⾏い、原価マネジメントの「成果」を⼀気呵成に進めます

-

業務の標準化で、真の生産性改革を実現する

生産性カイカク

コンサルティング -

収益力の強化・効率性重視の社風改善への転換を図るために、

生産性カイカクコンサルティングの

働き方改革における生産性向上・生産性改革を支援いたします。

詳しい情報はこちら